应用案例 | 在白热化竞争中突围:MoveLink助力半导体封测厂迈向智能制造新纪元

在半导体产业竞争日益激烈的当下,封测制程作为关键环节,其生产效率与智能化水平正逐渐成为企业核心竞争力的衡量标准。

过去,某知名半导体封测工厂在其WB区域,面临着物料运输、机台上下料及存储严重依赖人工的瓶颈,长期陷入效率滞后、空间浪费与人工失误频发的困局。

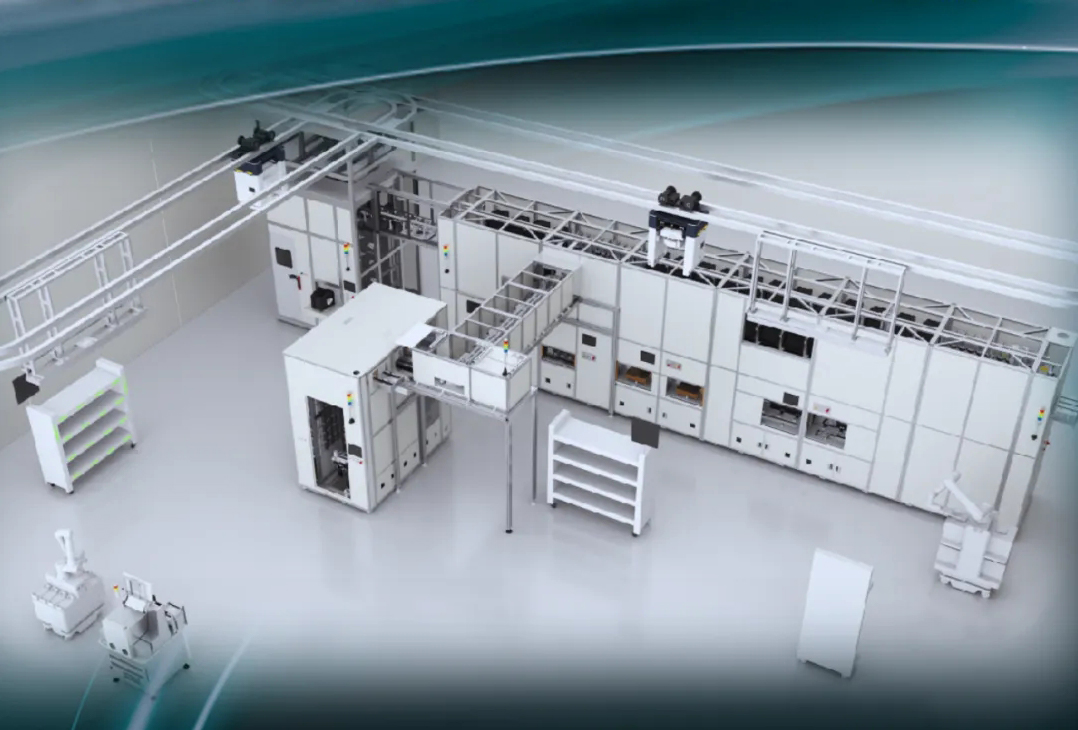

如今,依托MoveLink提供的半导体产线智能制造解决方案,该区域实现了从传统人工模式向智能化、自动化生产的华丽转型。

升级前:效率低、空间紧、发展受限

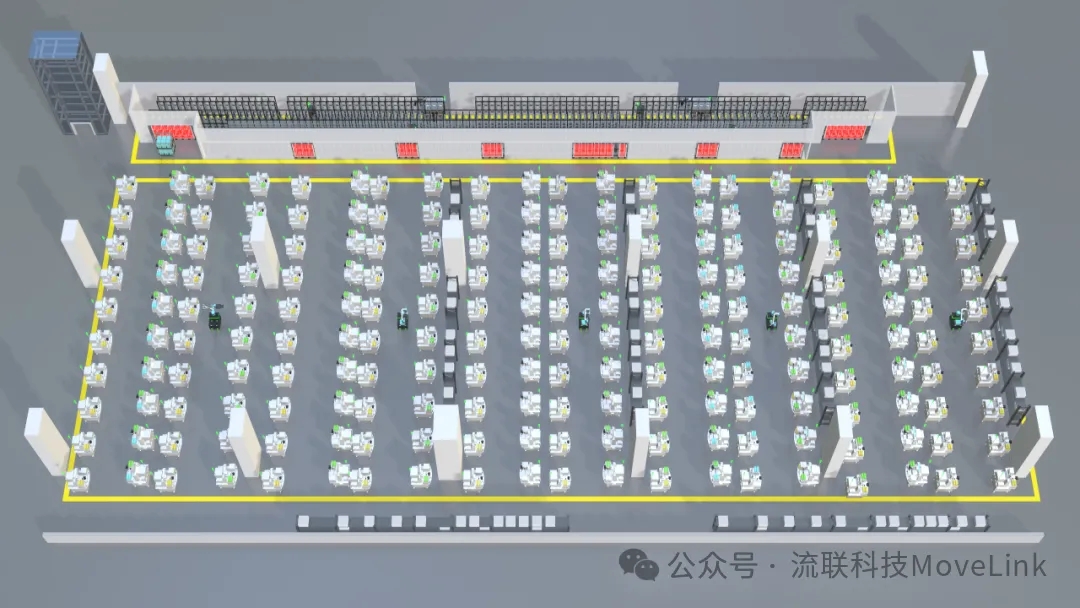

该工厂WB区域占地超过2000㎡,部署数百台焊线设备,但在升级前,存在以下突出问题:

-

物料搬运与上下料:依赖人工操作,劳动强度高,效率低下,且存在上料不及时与人为错误的风险;

-

存储方式落后:WIP(在制品)存储仍采用传统人工料架,占地大、密度低,占用了大量可生产空间;

-

产能受限:随着业务持续增长,产线产能趋于饱和,效率与空间瓶颈逐渐成为发展的天花板。

升级后:智能化技术全面赋能

为破解瓶颈、释放产能,该工厂携手MoveLink,系统性导入智能制造方案,对WB工艺段进行了全面改造:

存储密度大幅提升

引入智能Stocker替代传统料架,存储密度显著提高:

-

占地减少40%,库存提升35%

-

同等空间下可容纳更多物料,极大缓解空间压力

功能区再规划,产能同步扩容

原WIP存储区释放出大量空间,引入新增机台:

-

实现5%的产能增幅

-

单位面积产出(坪效比)显著提升

机台智能联接升级

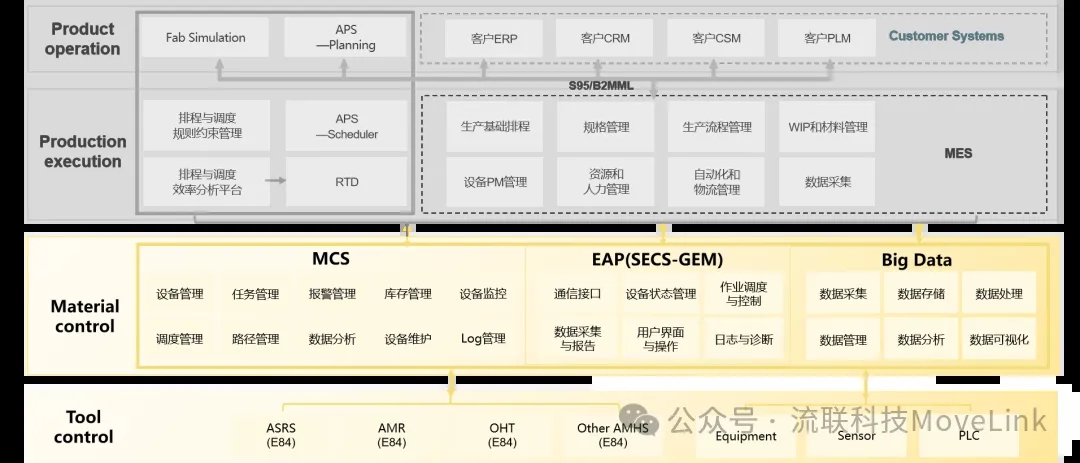

通过MoveLink-EAP控制盒,实现对Load Port的精准感知与设备状态联机:

-

实现机台与复合型AGV的自动对接

-

提升上下料效率与设备稼动率

全流程物流自动化

-

Lifter+AGV:实现跨楼层大批量物料自动转运与入库

-

复合型AGV:承担物料转运与上下料任务,与机台无缝对接,实现物料闭环流转

整体人力节省高达80%

成效显著:黑灯工厂,从蓝图到现实

该项目已于近期顺利投运,标志着客户正式迈入“黑灯工厂”新时代。依托高度自动化系统,实现了在无人或少人值守下的全天候稳定运行:

-

产能显著提升,生产效率全面跃升

-

人工成本大幅削减,物料损耗风险降低

-

精益制造水平持续提升,助力客户在激烈市场中稳居领先地位

MoveLink正在用行动证明:智能制造不是口号,而是可落地、可量化的转型力量。未来,我们将持续赋能更多半导体工厂,迈向更高效、更智能的产业新未来。